目视化做透,工厂效率“看”得见!

日期:2025-10-20 15:54 /人气: / 来源:未知

广东华智天诚管理顾问有限公司是专注中国企业综合管理改善提升的的落地式咨询公司,由数十名来自中外资企业高管组成,专注于提供 "企业降本增效、订单交付改善、库存优化、生产效率提升、 5S管理/6S管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、五星班组、管理变革等综合性问题订制解决方案并负责落地实施。

全国咨询热线:400-833-0320

在制造业竞争白热化的今天,工厂效率的提升已从“经验驱动”转向“数据驱动”。目视化管理作为6S管理的“视觉引擎”,通过将复杂的管理逻辑转化为直观的视觉信号,正在成为企业突破效率瓶颈的核心工具。本文将从咨询实践角度,揭示目视化如何与6S管理深度融合,实现工厂效率的“可视化跃迁”。

一、目视化:6S管理的“视觉化翻译官”

6S管理(整理、整顿、清扫、清洁、素养、安全)的本质是构建标准化、可复制的现场管理体系,而目视化则是将这一体系转化为“人人能看懂、处处可执行”的视觉语言。两者的结合,解决了传统管理中“制度上墙无人看、标准落地难执行”的痛点。

案例实证:某汽车零部件厂引入6S+目视化管理后,通过在产线设置“三色库存看板”(绿-安全、黄-预警、红-缺货),将库存准确率从82%提升至98%,缺料导致的停线时间减少70%;在设备上安装“温度-压力双色指示灯”(绿-正常、红-异常),故障发现时间从30分钟缩短至2分钟,年减少损失超50万元。

二、目视化与6S管理的深度融合路径

1. 整理(Seiri):用视觉信号区分“必要”与“非必要”

工具:红标签法(标记待处理物品)、区域划分(设置“待处理区”“废弃区”)、物品清单看板(展示存放位置和责任人)。

实践:某电子厂通过红标签法清理出30%的冗余物料,腾出200㎡仓储空间,年节约租金12万元。

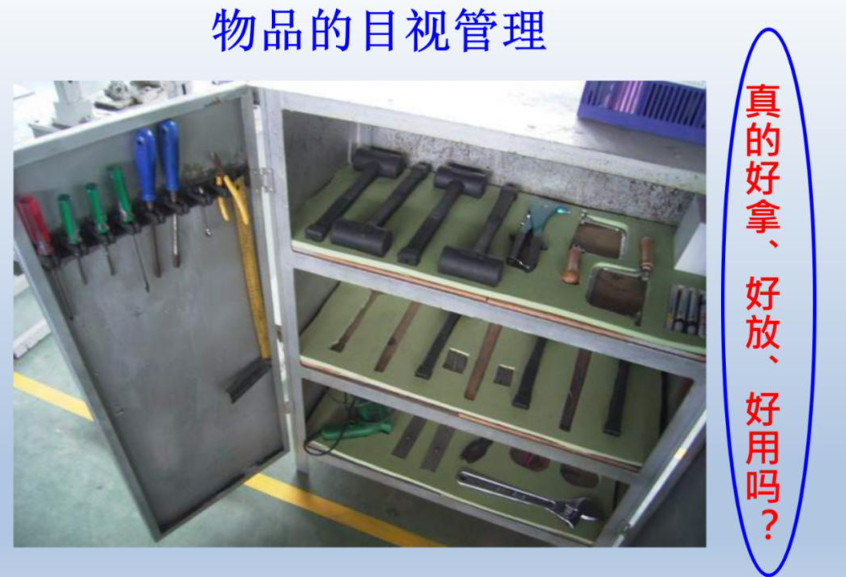

2. 整顿(Seiton):定位、定容、定量,让“物归其位”可视化

工具:

定置管理:黄线划分通道/作业区/物料区,绿线标识安全区域;

形迹管理:工具轮廓图+编号标签,确保取用后物归原位;

颜色编码:蓝色(常用工具)、红色(危险品)、黄色(检测工具)。

实践:某机械厂通过形迹管理,将工具取用时间从5分钟/次缩短至1分钟/次,年节约工时成本20万元。

3. 清扫(Seiso):污染源可视化,让“清洁”可追溯

工具:清扫责任表(明确时间、工具、责任人)、污染源标识(警示标签标出油渍/粉尘点)、清洁状态对比图(展示清扫前后标准)。

实践:某食品厂通过污染源标识,将设备故障率降低40%,客诉率下降65%。

4. 清洁(Seiketsu):标准化可视化,让“习惯”成自然

工具:6S检查表(红绿灯标识:绿-合格、黄-警告、红-不合格)、标准化流程图(张贴设备操作/清洁维护流程)、颜色管理(统一消防红色、安全绿色、警示黄色)。

实践:某化工企业通过6S检查表,将现场整改率从60%提升至95%,获评“省级安全生产标准化企业”。

5. 素养(Shitsuke):文化可视化,让“自律”成基因

工具:文化宣传看板(展示6S标语、优秀员工案例)、可视化培训墙(设置操作示范图、常见问题案例)、责任卡(工位旁悬挂个人6S承诺卡)。

实践:某制造企业通过“改善提案看板”,员工主动提案数量提升3倍,年节约成本超80万元。

6. 安全(Safety):风险可视化,让“隐患”无处藏

工具:安全警示标识(红黑条纹/警示灯标识高温/高压区域)、安全操作指引(设备旁张贴操作步骤、紧急停机按钮标识)、数字孪生技术(电子屏显示安全隐患点)。

实践:某钢铁厂通过安全目视化改造,将工伤事故率从0.8%降至0.2%,年减少医疗支出50万元。

三、目视化落地的三大关键原则

1. 直观易懂:让信息“一眼即懂”

原则:避免复杂文字,优先使用图形、颜色、符号。例如,用“形迹管理”替代文字说明,用“红绿灯”替代数据报表。

案例:某企业将设备操作规程转化为“开关方向图解”,新员工培训时间从7天缩短至3天。

2. 全员参与:让设计“贴近操作”

原则:目视化工具需由一线员工参与设计,确保符合操作习惯。例如,工具形迹图由员工自己绘制,责任卡由员工自行填写。

案例:某企业开展“目视化创意大赛”,员工设计出“工具借用积分卡”,将规范执行与奖励挂钩,工具归还率从70%提升至95%。

3. 持续改进:让数据“驱动优化”

原则:通过可视化数据追踪问题,推动PDCA循环。例如,用“故障指标看板”展示设备停机时间,用“改善变革看板”跟踪提案实施进度。

案例:某企业通过“OEE(设备综合效率)看板”,将设备利用率从65%提升至85%,年增产值超200万元。

四、低成本高效果的目视化实践

目视化并非“高成本游戏”,许多企业通过低成本改造实现了效率飞跃:

通道优化:某企业将拐弯通道拉直,布局更顺畅,未花费一分钱;

标识升级:某企业仅更换货梯标识材质,目视化效果显著提升;

办公区整理:某企业通过电源线整理和桌面定置,办公环境焕然一新。

五、结语:目视化,让效率提升“看得见、摸得着”

当工具定位从“模糊”变“精确”,当异常状态从“滞后发现”变“实时预警”,当员工行为从“依赖监督”变“自主管理”——目视化与6S管理的深度融合,正在重构工厂的效率基因。作为6S管理咨询机构,我们坚信:目视化不是“贴标语、画线条”的表面工程,而是通过“视觉语言”将管理逻辑转化为行动惯性,最终实现工厂从“被动管理”到“自主改善”的跨越。“看”得见的效率,才是真效率;“用”得上的管理,才是好管理!

作者:admin

最新文章

- 车间大门需要哪些目视化设计?2025-12-15

- 可视化管理---车间缺乏活力?让文化墙来破局2025-12-08

- 工厂高危区域用目视化消除安全隐患2025-12-08

- 工厂目视化颜色为什么不要超过三种?2025-11-10

- 车间的三种浪费2025-11-10

- 6S管理不是维持难,而是你未从根源解决问题2025-11-03

- 6S管理—车间定置定位管理是如何提高员工素养的2025-11-03

- 车间目视化管理:进入车间要做哪些地面标识2025-10-28

- 车间目视化规划,颜色千万别乱用2025-10-28

- 做好6S管理:从员工思维变革到行为习惯重塑2025-10-22