精益知识

6S管理适合所有行业吗?

6S管理适用于所有行业 。这种管理方法最初起源于20世纪50年代的日本,最初在制造业中得到广泛应用,并迅速扩展到其他领域,如医疗、服务、办公环境以及政府服务等。 在制造业中,6S管理有助于优化库存管理、设备维护和工作...

精益6S管理12024-10-15

精益管理咨询的优缺点有哪些?

精益管理咨询作为一种以提升效率、降低成本为核心的管理方法,在企业管理中发挥着重要作用。然而,它并非尽善尽美,而是具有一定的优缺点。以下是对精益管理咨询优缺点的详细分析: 优点 提升运营效率 : 精益管理咨询的...

精益生产管理12024-10-14

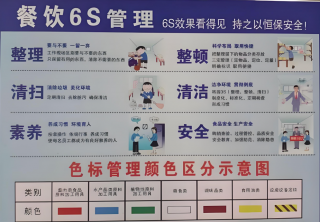

6S管理在餐饮业中如何实现降本增效?

6S管理在餐饮业中通过一系列精细化管理措施,能够显著提升工作效率、减少浪费,从而实现降本增效。以下将详细探讨6S管理在餐饮业中如何实现这一目标。 一、6S管理概述 6S管理起源于日本的5S管理,后增加了安全(Safety)这一...

精益6S管理12024-10-11

餐饮业如何用6S管理提升效益?

在当今竞争激烈的餐饮市场中,提升效益成为了企业持续发展的关键。6S管理作为一种高效的管理方法,以其简洁、实用的理念,在餐饮企业中得到了广泛应用。作为专业的6S管理顾问公司,我们深知6S管理在餐饮业中的重要性,本...

精益6S管理12024-10-11

论精益管理在思维方式和行为方式上的关键内涵?

精益管理在思维方式和行为方式上的关键内涵,主要体现在以下五个方面: 一、精确确定产品价值 精益管理的核心出发点是价值,这个价值由最终用户来确定。企业需要通过深入分析,明确了解用户对于产品或服务的真正需求,进...

精益生产管理12024-10-10

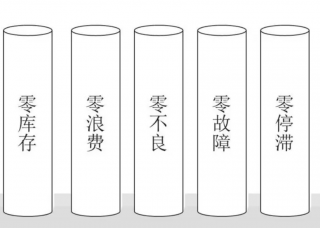

精益生产零故障,零停滞,零灾害详细解读

精益生产是一种源自丰田的生产管理模式,其核心思想在于通过消除浪费和持续改善,实现高效率、高品质、快交货和低成本。在精益生产中,“零故障”、“零停滞”和“零灾害”是重要的追求目标,它们分别代表了设备稳定性...

精益生产管理12024-10-09

6S咨询:优化库存管理,避免积压与短缺的秘诀

在当今复杂多变的商业环境中,库存管理是企业运营中至关重要的一环。库存积压会导致资金占用过多,影响企业现金流;而库存短缺则可能引发生产中断,损害客户满意度。作为专业的6S咨询公司,我们深知通过实施6S管理(整理...

精益6S管理12024-09-27

精益5S管理服务流程:打造卓越服务体验的秘诀

在当今竞争激烈的市场环境中,企业要想脱颖而出,提供卓越的服务体验至关重要。通过实施精益5S管理服务流程,可以显著提升企业的服务质量和效率,为客户创造更加舒适、便捷、高效的服务环境。本文将深入探讨精益5S管理服...

精益6S管理12024-09-27